A zincagem por imersão a quente é um processo de revestimento de peças de aço ou ferro fundido, de qualquer tamanho, peso, forma e complexidade, visando sua proteção contra a corrosão.

Após o desengraxamento necessário para remover óleos e graxas, as peças são decapadas geralmente em ácido clorídrico ou sulfúrico. Os inibidores podem ser adicionados ao ácido, de maneira que se removam somente a ferrugem e as escamas (ou carepas) de óxidos e o metal-base seja pouco atacado. O jato abrasivo é muito usado na limpeza de peças fundidas e em peças de aço laminado, para eliminar salpicos de solda, ferrugem, carepas ou tinta, para tornar áspera a superfície da peça ou para melhorar a ancoragem. Nesse caso, apenas uma rápida decapagem é suficiente para remover os óxidos de ferro.

A função da fluxagem é remover qualquer impureza remanescente na superfície do metal-base, melhorar a molhabilidade pelo zinco fundido e evitar a oxidação das peças. Dois métodos de fluxagem são usados:

A escolha do método de fluxagem varia com o tipo de peça e com o zincador, mas não altera a espessura e o valor da proteção final.

Quando imersos na cuba de zincagem, o ferro e o aço são imediatamente molhados pelo zinco. Ao se retirar as peças do banho, uma quantidade de zinco fundido é arrastada sobre as camadas de liga e, ao se solidificar, transforma-se na camada externa de zinco praticamente puro. O resultado é um recobrimento formado por uma camada externa de zinco e várias camadas de ligas Fe-Zn que estão unidas metalurgicamente ao metal-base. A temperatura normal de zincagem é de 445º a 455°C; a velocidade da reação é muito rápida a princípio, formando-se durante esse período inicial a maior parte da espessura da camada. Em seguida, a reação passa a ser mais lenta e a espessura não aumenta muito, mesmo que a peça permaneça imersa por longo período.

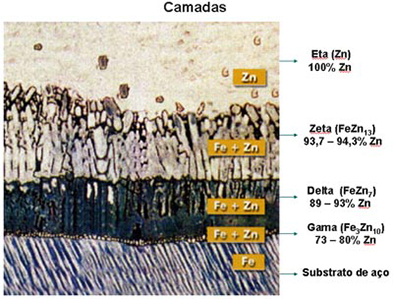

Observando-se a micrografia do revestimento, ampliada 200 vezes, (ver figura ao lado) vêem-se as várias camadas de ligas Fe-Zn formadas durante o processo.

Assim, a primeira camada GAMA (próxima do aço) possui de 21 a 28% de ferro. A segunda camada DELTA contém de 7 a 12% de ferro. A terceira camada ZETA apresenta de 5,8 a 6,2% de ferro. Finalizando, a quarta camada ETA é formada praticamente de zinco.

Dependendo da composição química do metal-base e da aspereza da superfície, podem-se obter espessuras de revestimento maiores do que o especificado. Consequentemente, como a vida de um revestimento é proporcional à sua espessura, não são poucos os produtos zincados por imersão a quente que duram muito mais do que o calculado pelo revestimento mínimo especificado.

Com chapas ainda não trabalhadas, que podem ser conformadas após a zincagem, o crescimento da camada-liga é deliberadamente suprimido, adicionando-se alumínio ao banho de zinco, para a obtenção de maior durabilidade do revestimento, com sacrifício da espessura.

Essa prática é normalmente empregada nas usinas siderúrgicas enquanto a chapa está em contínuo processamento.

A pureza do zinco utilizado não é crítica. Zincos com 98,0% de pureza, contendo pouco mais de 1,0% de chumbo e pequenos teores de outros metais como cádmio, ferro, estanho e cobre, são satisfatórios. O alumínio às vezes é adicionado em pequenas quantidades (cerca de 0,005%) para aumentar o brilho da peça e deixar o revestimento mais liso.

Durante o processo de zincagem por imersão a quente, dois resíduos aparecem e podem contaminar o banho: a borra, uma massa pastosa constituída de liga Fe-Zn (5,0% + 95,0%), mais pesada do que o zinco fundido, que se concentra no fundo do tanque; e cinza ou escória de óxido de zinco que se forma na superfície do banho, denominada "terra".

Após a zincagem, a superfície pode ficar brilhante, cinza-fosco ou floreada, dependendo de vários fatores. A presença ou ausência de brilho ou as várias tonalidades do cinza não têm qualquer efeito sobre a eficácia do revestimento.

é essencial que as peças sejam passivadas após a zincagem, a fim de preservá-las contra a corrosão branca. Alguns materiais podem apresentar crescimento das camadas intermediárias, devido à sua composição química, e consequente formação de manchas cinza-escuro. Nesse caso deve-se acelerar a velocidade de resfriamento do material num banho de passivação.

Quando a peça deve ter longa vida, camadas espessas de revestimento são desejáveis, uma vez que a durabilidade do mesmo é proporcional à sua espessura.

O jato abrasivo prévio na superfície da peça permite que a espessura do revestimento seja aumentada, sem alterar a técnica de zincagem.

A espessura do revestimento varia de acordo com a composição química do aço, composição do banho de zinco, temperatura e tempo de imersão. ás vezes, essas camadas espessas podem ter uma aparência cinza-escuro quando as camadas da liga Fe-Zn se estendem até a superfície externa. O zincador deve ser consultado antes da especificação de revestimentos mais espessos do que os comumente usados.

O sistema tem de ser especificado de acordo com as normas técnicas usuais, em que se consideram a qualidade do revestimento, os tratamentos prévios da superfície (jato abrasivo, desengraxamento, decapagem, fluxagem) e a necessidade de inspeção de qualidade rigorosa.

Saiba mais sobre galvanização contínua »

Utilizamos cookies essenciais e tecnologias semelhantes de acordo com a nossa Política de Privacidade e, ao continuar navegando, você concorda com estas condições.